<藤本教授のコラム> “続・ものづくり考”

例えば、組み立て作業の最中に必要な工具がなく、作業者が20メートル先の保管庫にそれを取りに歩いているとします。その間、作業(設計情報=付加価値の転写)を待っている仕掛品(媒体)が、作業場で漫然と時を過ごしています。あるいは、自分が担当する工程を終えて、次の工程へ運ぶため、彼は腰を庇いながら持ち上げ、台車に乗せて運びます。これらの動作は必要な作業です。しかし、その間に情報転写は行われていません。にもかかわらず、作業者には余計な労力さえ強いています。

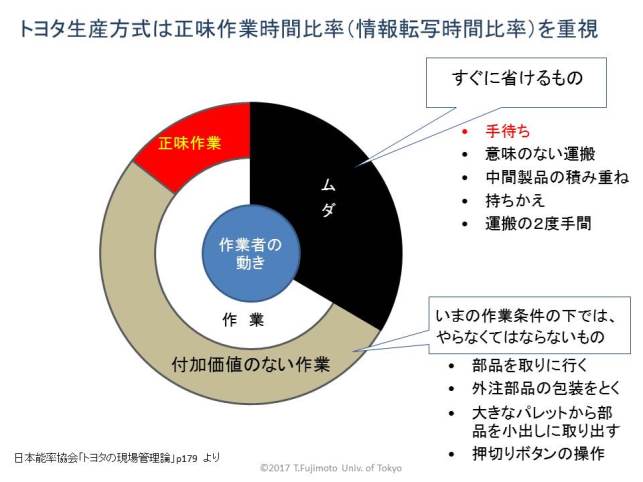

真に設計情報の転写が行われている時間、組み立てを行っている時間はどれだけあるでしょうか? その時間比率はどれほどでしょうか? その比率を正味作業時間比率と言い、トヨタなどが重視する指標です。また他の要素を同じとするならば、正味作業時間比率が増えれば、ほとんどそのまま労働生産性も増えます。すなわち、工具が手元にあったなら、台車と作業台に段差がなかったら、作業者への無駄な負荷が軽減されるだけでなく、それだけ生産性が向上するということです。

と言うと、そんなに細かいことを言ってもよくて数十%、2,3割の向上がよいところだろうと思われるかもしれません。それなら、作業者の動作をビデオに収め、実際に設計情報の受発信が行われている時間を細かくストップウォッチで計ってみてください。

実のところ、正味作業時間比率が10%を越える現場は極めて少ないのです。さすがにトヨタの最先端の現場では50%を越えると言われていますが、例えば輸出財製造業などの優良現場でもよくて20〜30%で10%以下が大勢を占めています。別の見方をすれば、これは大きな伸びしろと言えるでしょう。だからこそ現場改善を地道に続ける現場が生産性を2〜3倍にするのは当たり前、5年で5倍、10年をかけて8倍にしたといった事例が現実のものとなります。

これは、作業者の労働時間から見たもので、これを加工される材料(媒体)側から見れば、付加価値を転写されている時間の比率は、コンマ以下のパーセンテージになってしまいます。

グローバル競争の世界では、新興国の賃金は軒並みうなぎ登りです。これからはグローバル市場で生産性こそが競争原理になるでしょう。現在、日本の輸出製造業が持つ生産性の優位は世界を圧倒しています。これを汎用的に知識化し、日本のGDPの大半を占めるサービス業にも移植し、サービス業の生産性も数倍に伸ばせるなら、労働人口の減少傾向にある日本でも、これからも世界に存在感を保てるでしょう。あくなき探求が、これから数十年の日本経済を支えて行くのです。

copyright 2017 Fujimoto Tokyo Univ.

copyright 2017 Fujimoto Tokyo Univ.

次回からは、今話題のICT等デジタル化とものづくりについて、3回連載でお話しします。

(一社)ものづくり改善ネットワーク 代表理事 藤本 隆宏

東京大学大学院教授/東京大学ものづくり経営研究センターセンター長

=目 次=

★2017年「続・ものづくり考」新連載開始しました。

<その11> “労働生産性と正味作業時間比率”

<その12> “デジタルものづくりと三層分析(1)”

<その13> “デジタルものづくりと三層分析(2)”

<その14> “デジタルものづくりと三層分析(3)”

“ものづくり考”

<その1> “「ものづくり」とは何か?゛

<その2> “日本の「ものづくり」の競争力”

<その3> “4層の競争力”

<その4> “日本のものづくりが置かれている現状・課題”

<その5> “日本のビジネスモデル"

<その6> “ものづくり、これからの20年"

<その7> “ものづくりインストラクター"

<その8> “ものづくりに金融業界が果たす役割"

<その9> “中小企業とは?"

<その10> “中小中堅企業経営者は何を目指すべきか"

SUB MENU

トピックス

地域ものづくりスクールのテキスト、指導マニュアルとして、藤本隆宏監修「ものづくり改善入門」(中央経済社)を発刊しました。![]()